[加工分野] 細川 晃 教授

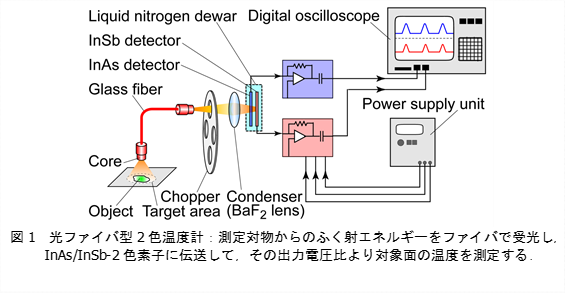

1) 光ファイバ型2色温度計の開発

レーザ加工のような熱的加工はもとより,切削加工や研削加工などの機械的除去加工,塑性加工および付加製造(Additive Manufacturing)においても,加工領域の温度上昇は加工メカニズムを大きく左右し,最終的には工作物の加工精度,加工面品位および工具寿命など加工性能の良否等になって現れる.したがって,加工領域の温度を正確に測定し,加工状態を監視・制御することは極めて重要なキーテクノロジである.このような背景の下,光ファイバと光電変換素子を組み合わせた種々の赤外線輻射温度計を考案・製作し,種々の加工温度の計測に適用している.この温度計は酸化などによって変化する測定対象物の輻射率が測定感度に影響しない;光ファイバを用いるため微小領域の温度が測定できる;応答速度がµsオーダと極めて速い;温度測定範囲が広い;などの特長を持っており,難削材の高能率切削加工,研削加工の高度化,レーザ加工の最適化に欠かせない技術となっている.

2) 難削材の高能率切削加工の研究

難削材とは高温強度が高い,熱伝導率が小さい,化学的に活性で工具に凝着しやすいなどの性質によって文字通り“削り難い材料”であり,その最も大きな要因は切削温度の上昇にある.本研究では,難削材の一種である焼結鋼(Sintered steel)を対象とし,その切りくず生成機構や仕上げ面の形成過程を明らかにすることを目的とする.粉末冶金技術(PM: Powder Metallurgy)によって焼成される焼結鋼は含有成分やその比率および焼成法によって種々の特性の材料を作製可能であり,その種類によって難削性を示す.

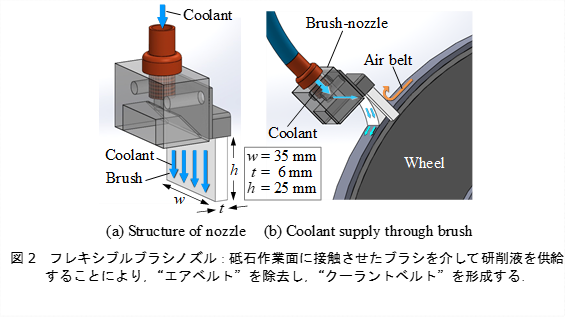

3) フレキシブルブラシノズルを用いた環境にやさしい研削加工の実現

研削加工では加工時に発生する研削熱が研削焼けの発生や加工変質層の生成など,種々の悪影響を及ぼす.そのため,研削点に研削液(クーラント)を供給して熱の発生を抑制する湿式研削が行われるが,高速で回転する砥石の周りには“エアベルト”と称される空気の境界層が形成されるため,研削領域にクーラントを送り込むには大量に供給するなど,生産コストの増大,環境への悪影響などの問題がある.このような問題を解決するため,“柔軟構造をもつ接触型ブラシノズル”を提案する.これは,砥石面に接触させたブラシを介してクーラントを供給することによりエアベルトを除去し,かつ砥石表面へのクーラントの“巻付き量”を増加させ,極少量のクーラントで効果的に加工点を潤滑・冷却しようとする研究である.

4)ドラグフィニッシュバレル研磨によるコーティング工具の前・後処理(Pre- and Post-processing)に関する研究

本研究は,切削工具を対象としたPVDコーティング膜の創成において,ドラグフィニッシュバレル研磨によるプリ・ポスト処理を行うことによって,密着強度と耐摩耗性に優れたコーティング工具を開発することを目的としている.すなわち,①プリ処理として,工具切れ刃に適切なエッジ形状と表面に極微細なテクスチャを形成することによってコーティング膜の密着強度を飛躍的に向上させるとともに,②ポスト処理としてAIP (Arc Ion Plating)コーティング膜に形成されるドロップレット(粒状の溶滴)を除去して平滑化することで,膜種や工具母材の種類に関係なく,膜強度・切削性能に優れたコーティング工具を開発するものである.